膜片联轴器的工作成和膜片承受载荷的讲解

2021-11-23 14:44:31

膜片联轴器的工作过程中,由于径向和角向的交替作用可能使联轴器发生振动,如果转子质量较轻,则联轴器的振动将会成为转子系统的主振源。

一、加厚膜片组的膜片厚度,提升联轴器横向刚度。

影响联轴器横向振动频率的因素主要是中间轴的质量和联轴器的横向刚度,与膜片的刚度成正比,与中间轴的质量成反比。中间轴的质量加工成型后无法改变,只能改变联轴器的刚度,也就是增厚膜片组。膜片组由以前的lOmm增大为12mm,中间轴和两端半联器之间刚度提升。可以认为整个系统为刚性二自由度的弹簧一质量系统,通过增大膜片组厚度,减少联轴器对转子振动频率的影响。

二、联轴器打表调整,找位置重新安装,减少联轴器加工误差和不平衡对风机振动造成的影响。

在试车现场先对机组联轴器找正情况进行复检,机组找正状况好,回装联轴器后进行盘车,对联轴器外圆进行打表检查,发现外圆跳动超差,由于联轴器无标记字头,安装位置无法确认,因此采用联轴器联接后打表,根据打表情况,拆开中间轴旋转角度后再次进行联接打表,终找到几何位置后进行回装。

三、改变螺栓安装方向和制造误差造成的膜片扭曲变形现象。

膜片联轴器靠螺栓和膜片来传递扭矩,膜片组下螺栓孔装有冠状衬套和冠状垫圈,衬套和带销螺栓配合为小的间隙配合,同心度和配合面要求高,半联器和中间轴之间的同心度靠衬套和带销螺栓定位,如果安装方向相反,加下垫圈厚度,造成定位面较短,同心度差,并且膜片组也会出现扭曲现象。

膜片组是膜片联轴器的主要弹性元件。膜片组在运转过程中承受拉伸、挤压、剪切等复合力,处于复杂的受力状态,并由此来传递转矩和运动,同时吸收振动和补偿偏差。由于联轴器中其他零件的刚度比膜片大得多,且膜片受力情况较为复杂,故这里只膜片的应力分析。为了简化计算,不考虑各膜片间微小的相对运动产生的表面剪力,即将所有膜片视为一个整体。

膜片承受的载荷有以下几种:

一、膜片承受的转矩

膜片联轴器传递转矩时,转矩是通过主动螺栓利用膜片元件带动从动螺栓,转矩在膜片中产生的沿螺栓分布圆切线方向的拉压力。扭矩使膜片产生的拉伸或压缩应力随工况而变化,但运行工况时,可看作不变应力。

二、膜片承受的离心应力

膜片联轴器通常是安装在传动轴上,高转速机械的离心惯性力在结构应力计算中重要。由螺栓、垫圈等的质量产生的离心惯性力和由膜片组自身质量产生的离心惯性力方向均沿径向向外,使膜片组受到离心拉应力。膜片承受的离心应力随转速而有大变化,但运行工况时,也可看作不变应力。

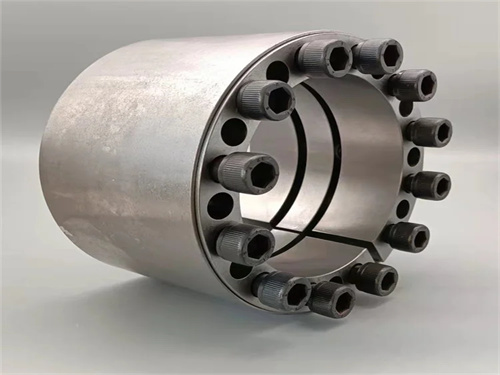

膜片联轴器是一种全金属干式挠性联轴器,主要由左右半联轴器、膜片组和连接螺栓等零部件组成。其中,膜片组由数量的不锈钢涂层膜片叠合而成,并通过螺栓交替固定于主动端与从动端。为了获得的补偿性能,常采用中间轴,其两端各有一组膜片组组成双膜片式联轴器,分别与主从动轴联接。其工作原理为:转矩从左半联轴器输入,经主动螺栓传输至膜片组,膜片组再通过从动螺栓将转矩传至中间轴,同样转矩通过另一端的膜片组、螺栓及右半联轴器输出。

三、膜片组的强迫位移

虽然膜片联轴器工作时,膜片组件传递的扭矩很大,但是实践证明:膜片联轴器的主要失效不是由膜片组件的传扭能力不足引起,而是膜片所受交变循环复合应力所致。而这种复合应力多是由膜片联轴器所联接的两轴不对中产生的附加载荷引起的。

1、膜片联轴器的角向偏移

轴线角向的安装误差,使膜片沿轴线方向发生周期性弯曲变形,它是决定膜片疲劳寿命的主要因素。膜片联轴器角向偏移,大的角向偏移将使膜片组承受很大的附加弯矩。对于双膜片式联轴器,膜片组的角向偏移是联轴器的角向偏移的一半。

2、膜片联轴器的径向偏移

仅双膜片式联轴器能够承受径向偏移,并且其承受径向偏移的能力取决于两组膜片之间的距离。

3、膜片联轴器的轴向偏移

膜片联轴器的轴向偏移K,受联轴器的规格以及螺栓数量影响,联轴器规格越大,所能承受的轴向偏移越大。轴向偏移会对膜片产生很大的应力,因此,为联轴器使用寿命的长期,要求安装时膜片之间尽可能紧密,膜片尽可能平整。同时,由于热胀冷缩而导致的设备轴向偏差考虑进去。对于双膜片式联轴器,联轴器轴向偏移经过中间体两边的膜片组平均后,膜片组的轴向偏移为膜片联轴器轴向偏移的一半。

上一篇:膜片联轴器的组成有哪些配件?

下一篇:膜片联轴器的传递转矩时的知识和工作特性